- পরিচালনানীতি

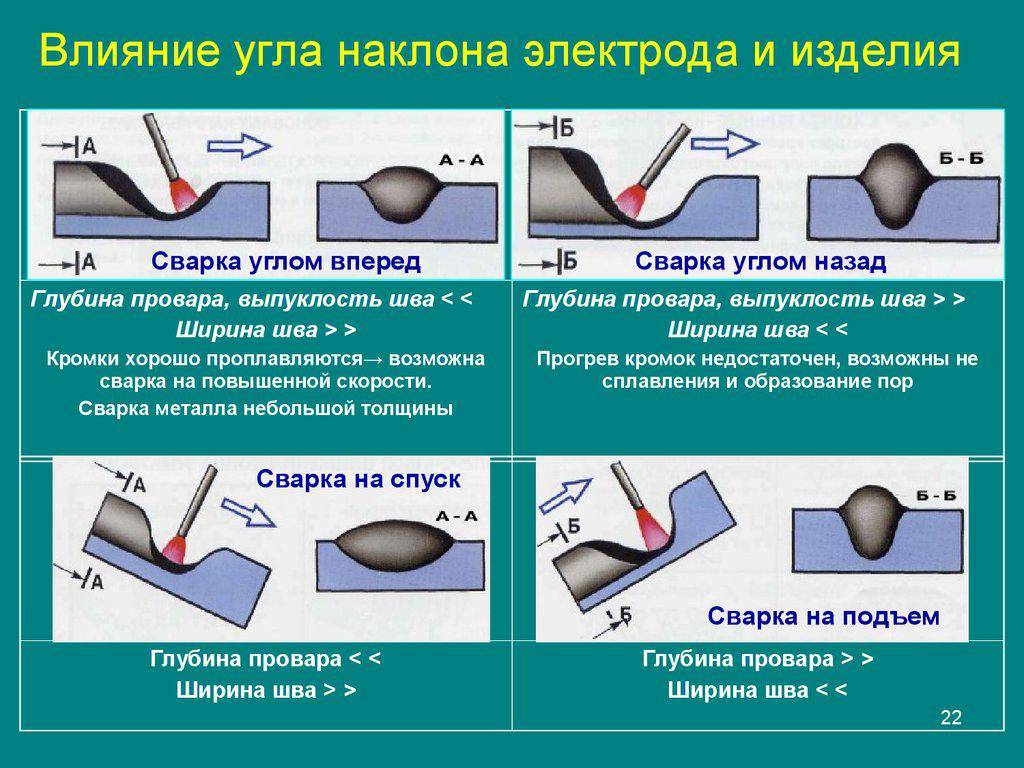

- কিভাবে একটি seam ঝালাই

- ঢালাই উল্লম্ব seams

- কিভাবে একটি অনুভূমিক seam ঢালাই

- সিলিং সীম

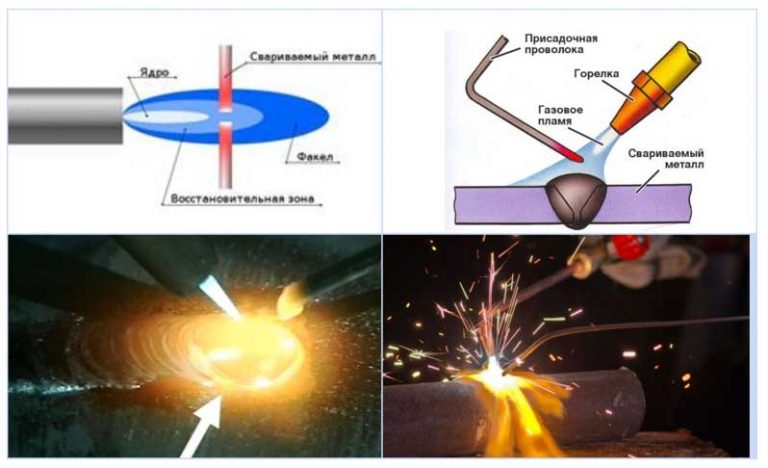

- অ্যাসিটিলিন ঢালাই পদ্ধতি সম্পর্কে তথ্য

- গ্যাস ওয়েল্ডিং এর জটিলতা

- প্রযুক্তির বর্ণনা

- এই পদ্ধতির সুবিধা

- অ্যাসিটিলিন ব্যবহারের অসুবিধা

- কি ধাতু জন্য উপযুক্ত

- একটি শিক্ষানবিস ওয়েল্ডার কি কাজ করতে হবে

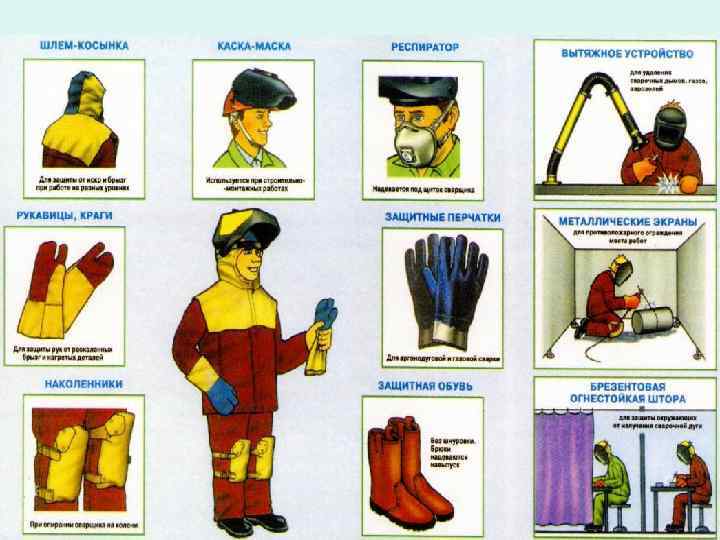

- সরঞ্জাম এবং সুরক্ষা উপায়

- কাজের জন্য প্রস্তুতি

- প্রতিরক্ষামূলক সরঞ্জাম

- যন্ত্রপাতি আর উপকরণ

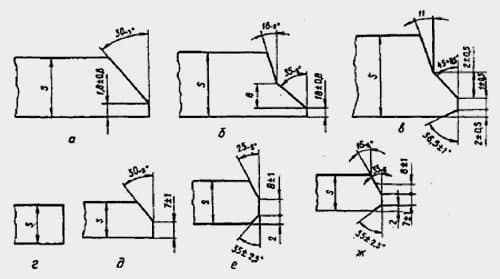

- ধাতু প্রস্তুতি

- গুরুত্বপূর্ণ বৈশিষ্ট্য

- ঢালাই জন্য উপাদান প্রস্তুতি

- ঢালাই জন্য পাইপ প্রস্তুতি

- অংশ প্রস্তুতি

- গ্যাস ঢালাই বৈশিষ্ট্য

পরিচালনানীতি

গ্যাস ঢালাইয়ের প্রধান প্রভাব, যেমন ইতিমধ্যে উল্লিখিত হয়েছে, উচ্চ-তাপমাত্রার শিখা গঠনের সাথে দাহ্য গ্যাসের জ্বলনের উপর ভিত্তি করে। একজোড়া হাইড্রোজেন বন্ড সহ অ্যাসিটিলিন অণু, কার্বন পরমাণুর মধ্যে একটি অস্থির কিন্তু শক্তিশালীভাবে শক্তিশালী বন্ধন রয়েছে।

যদি ভারসাম্য অক্সিডাইজিং এজেন্টের পক্ষে স্থানান্তরিত হয়, তবে শিখাটি তীক্ষ্ণ হবে এবং উজ্জ্বল সাদার পরিবর্তে এটি একটি নীল রঙ ধারণ করবে।

অক্সিডাইজিং শিখা শুধুমাত্র পিতলের অংশগুলির সাথে কাজ করার জন্য ব্যবহৃত হয়। এই বৈকল্পিকটিতে, পৃষ্ঠের উপর ছায়াছবি তৈরি হয় যা দস্তার পরবর্তী বাষ্পীভবনকে অবরুদ্ধ করে। যদি, বিপরীতভাবে, অ্যাসিটিলিনের ঘনত্ব বৃদ্ধি পায়, শিখাটি লাল হয়ে যায় এবং ধূমপান শুরু করে। এই মোডটি উচ্চ-কার্বন স্টিলের সাথে কাজ করার জন্য সর্বোত্তম।এটি অ্যালুমিনিয়াম অ্যালো, ঢালাই লোহা এবং শক্তিশালী ধাতুগুলিকে ঢালাই করতেও ব্যবহৃত হয়।

কারখানার সিলিন্ডারে, এই গ্যাসটি অ্যাসিটোনের সাথে মিশ্রিত হয় এবং 1.5 থেকে 1.6 MPa এর চাপে থাকে। উপরন্তু, কাঠকয়লা পাত্রে স্থাপন করা হয়, এক ধরনের কৈশিক গঠন করে। বোতলজাত অক্সিজেন 600 থেকে 1500 kPa পর্যন্ত চাপে থাকে এবং পাইপলাইন অক্সিজেন 15 MPa পর্যন্ত।

ভোক্তাদের দৃষ্টিকোণ থেকে, গ্যাস খরচ দ্বারা একটি গুরুত্বপূর্ণ ভূমিকা পালন করা হয়, যা সরাসরি ঢালাইয়ের দক্ষতাকে প্রভাবিত করে। এটা মূলত নির্ভর করে টিপের প্রকার এবং ঢালাই করা ধাতুর বেধের উপর। মানদণ্ড হল:

- 1 মিলিমিটারের বেশি পুরু অংশগুলি সংযোগ করার সময়, 60 মিনিটের মধ্যে 75 লিটার গ্যাস ব্যয় হবে;

- যদি বেধ 2 থেকে 4 মিমি পর্যন্ত হয় তবে আপনাকে 300 লিটার অ্যাসিটিলিন ব্যয় করতে হবে;

- আপনি যদি 1200 লিটার অক্সিডাইজার ব্যয় করেন তবে 9 থেকে 14 মিমি পর্যন্ত ধাতু ঝালাই করা যেতে পারে।

অপারেশন চলাকালীন, বাতাসে অ্যাসিটিলিনের বিষয়বস্তু ক্রমাগত পর্যবেক্ষণ করা প্রয়োজন। এর মানে হল যে বিশেষ স্বয়ংক্রিয় সংকেত ডিভাইসের সাথে বিতরণ করা যাবে না। 0.46% এর বেশি স্যাচুরেশন অনুমোদিত নয়। জ্বালানী সহ সিলিন্ডারগুলি চুলা, বয়লার, খোলা শিখার উত্সের কাছে স্থাপন করা উচিত নয়। পাত্রগুলিকে অবশ্যই কঠোরভাবে উল্লম্বভাবে এবং একটি নির্দিষ্ট অবস্থায় দাঁড়াতে হবে।

যে এলাকায় অ্যাসিটিলিন এবং অক্সিজেন সংরক্ষণ করা হয় এবং ব্যবহার করা হয় সেখানে শুধুমাত্র স্পার্কিং নয় এমন সরঞ্জাম ব্যবহার করা উচিত। আলো সহ সমস্ত বৈদ্যুতিক যন্ত্রপাতির অবশ্যই একটি বিস্ফোরণ-প্রমাণ সমাধান থাকতে হবে। লিক হওয়ার ক্ষেত্রে, সিলিন্ডারটি একটি বিশেষ কী দিয়ে দ্রুত লক করা হয়। অগ্নি নির্বাপক এবং অন্যান্য অগ্নিনির্বাপক সরঞ্জাম কর্মস্থলে পাওয়া উচিত।

কিভাবে একটি seam ঝালাই

নিম্ন অবস্থানে ঢালাই করার সময়, এমনকি একজন নবীন ওয়েল্ডারের জন্যও কোনও অসুবিধা হয় না। কিন্তু অন্যান্য সব বিধান প্রযুক্তির জ্ঞান প্রয়োজন.প্রতিটি অবস্থানের নিজস্ব সুপারিশ আছে। প্রতিটি ধরণের ঢালাই তৈরির কৌশল নীচে আলোচনা করা হয়েছে।

ঢালাই উল্লম্ব seams

একটি উল্লম্ব অবস্থানে অংশগুলির ঢালাইয়ের সময়, গলিত ধাতুটি মাধ্যাকর্ষণ ক্রিয়ায় নিচের দিকে স্লাইড করে। ফোঁটাগুলিকে আসা থেকে আটকাতে, একটি ছোট চাপ ব্যবহার করা হয় (ইলেক্ট্রোডের ডগা ওয়েল্ড পুলের কাছাকাছি)। কিছু কারিগর, যদি ইলেক্ট্রোড অনুমতি দেয় (লাঠি না), সাধারণত অংশে তাদের হেলান দেয়।

ধাতু প্রস্তুতি (গ্রুভিং) জয়েন্টের ধরন এবং ঝালাই করা অংশগুলির বেধ অনুসারে করা হয়। তারপরে এগুলি একটি পূর্বনির্ধারিত অবস্থানে স্থির করা হয়, সংক্ষিপ্ত ট্রান্সভার্স সিমগুলির সাথে কয়েক সেন্টিমিটারের একটি ধাপের সাথে সংযুক্ত - "ট্যাকস"। এই seams অংশ সরাতে অনুমতি দেয় না।

একটি উল্লম্ব সীম উপরে থেকে নীচে বা নীচে থেকে উপরে ঝালাই করা যেতে পারে। নীচে থেকে উপরে কাজ করা আরও সুবিধাজনক: এইভাবে চাপটি ওয়েল্ড পুলকে উপরে ঠেলে দেয়, এটিকে নীচে নামতে বাধা দেয়। এটি একটি মানের seam করা সহজ করে তোলে।

নিচ থেকে উল্লম্ব সীম কীভাবে ঢালাই করবেন: ইলেক্ট্রোডের অবস্থান এবং সম্ভাব্য নড়াচড়া

এই ভিডিওটি দেখায় কিভাবে সঠিকভাবে বৈদ্যুতিক ঢালাই দ্বারা একটি উল্লম্ব সীম ঢালাই করা যায় এবং বিচ্ছিন্নতা ছাড়াই নীচে থেকে উপরে ইলেক্ট্রোডের চলাচলের সাথে। সংক্ষিপ্ত রোল কৌশল এছাড়াও প্রদর্শিত হয়. এই ক্ষেত্রে, ইলেক্ট্রোডের নড়াচড়াগুলি শুধুমাত্র উপরে এবং নীচে ঘটে, অনুভূমিক স্থানচ্যুতি ছাড়াই, সীমটি প্রায় সমতল।

একটি চাপ বিচ্ছেদ সঙ্গে একটি উল্লম্ব অবস্থানে অংশ সংযোগ করা সম্ভব। নবজাতক ওয়েল্ডারদের জন্য, এটি আরও সুবিধাজনক হতে পারে: পৃথকীকরণের সময়, ধাতুটি শীতল হওয়ার সময় থাকে। এই পদ্ধতির সাহায্যে, আপনি এমনকি ঝালাই করা গর্তের তাকটিতে ইলেক্ট্রোডটিকে বিশ্রাম দিতে পারেন। এটা সহজতর. চলাচলের ধরণটি বিরতি ছাড়াই প্রায় একই রকম: পাশ থেকে পাশে, লুপ বা একটি "শর্ট রোলার" সহ - উপরে এবং নীচে।

একটি ফাঁক সঙ্গে একটি উল্লম্ব seam রান্না কিভাবে, পরবর্তী ভিডিও দেখুন। একই ভিডিও টিউটোরিয়াল সীমের আকৃতিতে বর্তমান শক্তির প্রভাব দেখায়। সাধারণভাবে, প্রদত্ত ইলেক্ট্রোড এবং ধাতব বেধের জন্য কারেন্ট 5-10 A কম হওয়া উচিত। কিন্তু, ভিডিওতে দেখানো হয়েছে, এটি সবসময় সত্য নয় এবং পরীক্ষামূলকভাবে নির্ধারিত হয়।

কখনও কখনও একটি উল্লম্ব seam উপরে থেকে নীচে ঝালাই করা হয়। এই ক্ষেত্রে, চাপ শুরু করার সময়, ঢালাই করার জন্য পৃষ্ঠের উপর লম্বভাবে ইলেক্ট্রোড ধরে রাখুন। এই অবস্থানে ইগনিশন করার পরে, ধাতুটি গরম করুন, তারপর ইলেক্ট্রোডটি কম করুন এবং এই অবস্থানে রান্না করুন। উপরে থেকে নীচে একটি উল্লম্ব সীম ঢালাই খুব সুবিধাজনক নয়, এটি ওয়েল্ড পুলের ভাল নিয়ন্ত্রণ প্রয়োজন, কিন্তু এইভাবে আপনি ভাল ফলাফল অর্জন করতে পারেন।

কিভাবে বৈদ্যুতিক ঢালাই সঙ্গে একটি উল্লম্ব seam ঢালাই টপ-ডাউন: ইলেক্ট্রোডের অবস্থান এবং এর অগ্রভাগের গতিবিধি

কিভাবে একটি অনুভূমিক seam ঢালাই

একটি উল্লম্ব সমতলে একটি অনুভূমিক সীম ডান থেকে বাম এবং বাম থেকে ডান উভয়ই করা যেতে পারে। কোন পার্থক্য নেই, যাকে বেশি সুবিধা হয়, সে সেভাবেই রান্না করে। একটি উল্লম্ব সীম ঢালাই করার সময়, স্নান নিচে যেতে ঝোঁক হবে. অতএব, ইলেক্ট্রোডের প্রবণতার কোণটি বেশ বড়। এটি আন্দোলনের গতি এবং বর্তমান পরামিতিগুলির উপর নির্ভর করে নির্বাচিত হয়। প্রধান জিনিস হল যে স্নান জায়গায় থাকে।

ঢালাই অনুভূমিক seams: ইলেক্ট্রোড অবস্থান এবং আন্দোলন

যদি ধাতু নীচে প্রবাহিত হয়, তবে চলাচলের গতি বাড়ান, ধাতুকে কম উষ্ণ করুন। আরেকটি উপায় হল আর্ক ব্রেক করা। এই সংক্ষিপ্ত ব্যবধানে, ধাতুটি একটু ঠান্ডা হয় এবং নিষ্কাশন হয় না। কারেন্ট একটু কমাতেও পারেন। শুধুমাত্র এই সমস্ত ব্যবস্থাগুলি পর্যায়ক্রমে প্রয়োগ করা হয়, এবং একবারে নয়।

নীচের ভিডিওটি দেখায় কিভাবে সঠিকভাবে একটি অনুভূমিক অবস্থানে ধাতু ঝালাই করা যায়। উল্লম্ব seams সম্পর্কে ভিডিও দ্বিতীয় অংশ.

সিলিং সীম

এই ধরনের ঢালাই যুগ্ম সবচেয়ে কঠিন। উচ্চ দক্ষতা এবং জোড় পুলের ভাল নিয়ন্ত্রণ প্রয়োজন। এই সীমটি সম্পাদন করার জন্য, ইলেক্ট্রোডটি সিলিংয়ের ডান কোণে রাখা হয়। চাপ ছোট, আন্দোলনের গতি ধ্রুবক। সীম প্রসারিত যে প্রধানত বৃত্তাকার আন্দোলন সঞ্চালন.

অ্যাসিটিলিন ঢালাই পদ্ধতি সম্পর্কে তথ্য

এই ধরনের ঢালাইয়ের প্রধান উপাদান হল অ্যাসিটিলিন। এটি জল এবং ক্যালসিয়াম কার্বাইড মিশ্রিত করে কৃত্রিমভাবে প্রাপ্ত করা হয়। বার্নারে, অক্সিজেনের সাথে এর মিশ্রণ তৈরি হয়, যার জ্বলন আপনাকে একটি উচ্চ তাপমাত্রা তৈরি করতে দেয়।

অক্সিজেন পরিবেশে অ্যাসিটিলিনের দহনের ফলস্বরূপ, একটি উচ্চ তাপমাত্রা তৈরি হয়, যা অংশগুলির প্রান্তগুলিকে গলিয়ে দৃঢ়ভাবে একে অপরের সাথে সংযুক্ত করা সম্ভব করে তোলে।

গ্যাস ওয়েল্ডিং এর জটিলতা

অ্যাসিটিলিন এবং অক্সিজেনের সাথে ঢালাইয়ের প্রধান অসুবিধা হল C2H2 পেতে। পূর্বে, এটি একটি বিশেষ যন্ত্রপাতিতে করা হয়েছিল, তারপরে বার্নারে পায়ের পাতার মোজাবিশেষের মাধ্যমে গ্যাস সরবরাহ করা হয়েছিল।

একটি সিলিন্ডার থেকে অক্সিজেন এটিতে সরবরাহ করা হয়েছিল, তারা মিশ্রিত হয়েছিল এবং একটি শিখা তৈরি হয়েছিল। ক্যালসিয়াম কার্বাইড এবং জল ম্যানুয়ালি জেনারেটরে ঢেলে দেওয়া হয়েছিল। এই সময় সাপেক্ষ প্রক্রিয়া প্রতিটি ঢালাই আগে বাহিত হয়. কাজ শেষ করার পরে, জল নিষ্কাশন করা হয় এবং অবশিষ্ট কার্বাইড পুনরায় ব্যবহার করা হয়।

এখন অ্যাসিটিলিন ঢালাই করা অনেক সহজ। কার্বাইডের সাথে ম্যানুয়ালি জল মেশানোর আর প্রয়োজন নেই: বিশেষ সিলিন্ডার এবং অ্যাসিটিলিন রয়েছে, তাদের কেবল বার্নারের সাথে সংযুক্ত করা দরকার।

প্রযুক্তির বর্ণনা

ঢালাইয়ের জন্য, অ্যাসিটিলিন সরবরাহ প্রথমে বার্নারে খোলা হয়। সত্য যে এটি বেরিয়ে আসে একটি অপ্রীতিকর গন্ধ দ্বারা নির্দেশিত হয়।তারপর গ্যাস জ্বালানো হয় এবং সিলিন্ডার থেকে ধীরে ধীরে অক্সিজেন সরবরাহ করা হয়।

শিখা নীল হতে হবে। অক্সিজেন এবং অ্যাসিটিলিনযুক্ত ট্যাঙ্কগুলিতে হ্রাসকারী রয়েছে। প্রথম গ্যাসের জন্য, চাপ 2 atm সেট করা হয়। এবং দ্বিতীয়টির জন্য - 2-4 atm। বড় মান ঢালাই প্রক্রিয়াকে জটিল করে তোলে।

গ্যাস ওয়েল্ডিংয়ের প্রক্রিয়াতে, উচ্চ তাপমাত্রার ক্রিয়াকলাপে, ওয়ার্কপিসগুলির প্রান্তগুলি একটি তরল অবস্থায় চলে যায় এবং সেগুলি শক্ত হওয়ার পরে, একটি শক্তিশালী সংযোগ পাওয়া যায়। অক্সিজেন সহ সিলিন্ডারগুলি নীল আঁকা হয়, এবং অ্যাসিটিলিনের সাথে - সাদা।

অক্সিজেন এবং অ্যাসিটিলিন সহ সিলিন্ডার।

এই পদ্ধতির সুবিধা

যখন অক্সিজেন পরিবেশে এই জাতীয় গ্যাস জ্বলে, তখন এমন তাপমাত্রা পৌঁছে যা ইস্পাত এবং অন্যান্য ধাতু গলে যাওয়ার ডিগ্রি ছাড়িয়ে যায়। এই জাতীয় সরঞ্জামের সাহায্যে একজন যোগ্যতাসম্পন্ন ওয়েল্ডার দক্ষতার সাথে এবং উচ্চ দক্ষতার সাথে কাজ করে।

উপরন্তু, অ্যাসিটিলিন ঢালাইয়ের যেমন সুবিধা রয়েছে:

- উচ্চ গতিশীলতা (কোন বিদ্যুৎ সংযোগের প্রয়োজন নেই);

- শিখার তাপমাত্রা সামঞ্জস্য করার ক্ষমতা (এটি আপনাকে অংশ এবং জয়েন্টগুলির বিকৃতি রোধ করতে, কাজের গতি নিয়ন্ত্রণ করতে দেয়);

- একটি ঘূর্ণমান সীমের সুবিধাজনক সঞ্চালন যখন প্রাচীরের দূরত্ব ছোট হয় (অন্যান্য ধরণের ঢালাইয়ের ক্ষেত্রে, আপনাকে একটি অপারেশনাল জয়েন্ট তৈরি করতে হবে);

- বিভিন্ন গলনাঙ্কের সাথে ধাতুর তৈরি ওয়ার্কপিসগুলিকে সংযুক্ত করার ক্ষমতা;

- কাঠামোগত ইস্পাত, তামা, ঢালাই লোহা, পিতল থেকে পাতলা-শীট পণ্য ঝালাই করার ক্ষমতা (এই ধরনের ক্ষেত্রে, অন্যান্য ঢালাই পদ্ধতি অকার্যকর);

- বিভিন্ন ফিলার তারের ব্যবহার, যা সীমের গুণমান উন্নত করতে সহায়তা করে।

অ্যাসিটিলিন ব্যবহারের অসুবিধা

ঢালাইয়ের এই পদ্ধতির অসুবিধাগুলির মধ্যে, নিম্নলিখিতগুলি লক্ষ করা উচিত:

- অ্যাসিটিলিনের বিস্ফোরকতা বেশি, তবে অনেক কিছু ব্যক্তির উপর নির্ভর করে।

- অপারেশন চলাকালীন, সংযুক্ত পণ্যগুলির একটি বৃহত অঞ্চল উত্তপ্ত হয়, যা উপাদানের বৈশিষ্ট্যগুলির পরিবর্তনের দিকে পরিচালিত করে। যান্ত্রিক প্রকৌশলে, এই পদ্ধতি ব্যবহার করা হয় না।

- আপনি যদি 5 মিমি এর বেশি বেধের সাথে অংশগুলি সংযোগ করতে চান তবে বৈদ্যুতিক ঢালাই ব্যবহার করা ভাল।

- অ্যাসিটিলিন উচ্চ কার্বন স্টিলের সাথে কাজ করার জন্য উপযুক্ত নয়।

- আপনি যদি ওভারল্যাপ করেন তবে পণ্যগুলিতে বড় চাপ তৈরি হয় এবং সেগুলি বিকৃত হয়।

- উপকরণ এবং সরঞ্জামের জন্য, চাপ ঢালাইয়ের বিপরীতে খরচ বৃদ্ধি পায়।

- শুধুমাত্র একজন অভিজ্ঞ ওয়েল্ডার কাজ করতে পারেন।

শুধুমাত্র একজন অভিজ্ঞ বিশেষজ্ঞ অ্যাসিটিলিন ঢালাই পরিচালনা করতে পারেন।

কি ধাতু জন্য উপযুক্ত

এই ধরনের ঢালাই বেশিরভাগ লৌহঘটিত এবং অ লৌহঘটিত ধাতুর জন্য উপযুক্ত। তামা, ঢালাই লোহা, কাঠামোগত ইস্পাত ফাঁকাগুলির সাথে কাজ করার সময় পাতলা-প্রাচীরযুক্ত পাইপ এবং অনুরূপ অংশগুলিকে সংযুক্ত করার সময় এটি কার্যত অপরিহার্য।

একটি শিক্ষানবিস ওয়েল্ডার কি কাজ করতে হবে

প্রথমত, আপনি সরঞ্জাম এবং overalls প্রস্তুত করতে হবে।

সরঞ্জাম এবং সুরক্ষা উপায়

আপনার অবশ্যই একটি ওয়েল্ডিং মেশিন, ইলেক্ট্রোডের একটি সেট, একটি হাতুড়ি এবং মন্থন স্ল্যাগ করার জন্য একটি ছেনি, সিমগুলি পরিষ্কার করার জন্য একটি ধাতব ব্রাশের প্রয়োজন হবে। বৈদ্যুতিক ধারকটি ক্ল্যাম্প, ইলেক্ট্রোড ধরে রাখতে এবং এতে কারেন্ট সরবরাহ করতে ব্যবহৃত হয়। সীমের মাত্রা পরীক্ষা করার জন্য আপনার টেমপ্লেটের একটি সেটও প্রয়োজন। ইলেক্ট্রোড ব্যাস ধাতু শীট বেধ উপর নির্ভর করে নির্বাচন করা হয়। সুরক্ষা সম্পর্কে ভুলবেন না। আমরা একটি বিশেষ আলোর ফিল্টার সহ একটি ঢালাই মাস্ক প্রস্তুত করছি যা ইনফ্রারেড রশ্মি প্রেরণ করে না এবং চোখকে রক্ষা করে। পর্দা এবং ঢাল একই ফাংশন সঞ্চালন.একটি ক্যানভাস স্যুট যার মধ্যে লম্বা-হাতা জ্যাকেট এবং ল্যাপেল ছাড়াই মসৃণ ট্রাউজার, চামড়া বা ফিল্টেড জুতা থাকে যাতে মেটাল স্প্ল্যাশ এবং গ্লাভস বা mittens, ক্যানভাস বা সোয়েডের হাতার উপর ওভারল্যাপ থাকে। এই ধরনের আঁটসাঁট, বন্ধ পোশাক ঢালাইকারীকে শরীরের উপর গলিত ধাতু পেতে বাধা দেয়।

বিশেষ প্রতিরক্ষামূলক সরঞ্জাম রয়েছে যা উচ্চতায় এবং ধাতব বস্তুর ভিতরে কাজ করার জন্য ব্যবহৃত হয়, যখন একটি প্রবণ অবস্থানে কাজ করে। এই ধরনের ক্ষেত্রে, আপনার প্রয়োজন হবে ডাইলেক্ট্রিক বুট, একটি হেলমেট, গ্লাভস, একটি পাটি, হাঁটু প্যাড, আর্মরেস্ট এবং উচ্চ-উচ্চতা ঢালাইয়ের জন্য আপনার স্ট্র্যাপ সহ একটি নিরাপত্তা বেল্ট প্রয়োজন।

কাজের জন্য প্রস্তুতি

কাজ শুরু করার আগে, গ্যাস ওয়েল্ডিং স্টেশনটি সমস্ত বিদেশী বস্তু থেকে পরিষ্কার করা এবং জ্বলনযোগ্য পৃষ্ঠগুলিকে নির্ভরযোগ্যভাবে রক্ষা করা প্রয়োজন।

প্রতিরক্ষামূলক সরঞ্জাম

উচ্চ তাপমাত্রার নেতিবাচক প্রভাব থেকে রক্ষা করার জন্য, গ্যাস ওয়েল্ডার ব্যবহার করতে হবে:

- বিশেষ চশমা;

- লেগিংস;

- আগুন প্রতিরোধী পোশাক এবং পাদুকা।

প্রতিরক্ষামূলক সরঞ্জাম.

যন্ত্রপাতি আর উপকরণ

কাজটি সম্পাদন করতে আপনার নিম্নলিখিত সরঞ্জামগুলির প্রয়োজন হবে:

- pliers;

- খোলা প্রান্ত wrenches;

- পরিমাপ করার যন্ত্রপাতি;

- ধাতব ব্রাশ;

- ফিলার তার;

- বার্নার জন্য লাইটার;

- অগ্নি নির্বাপক.

এছাড়াও, আপনাকে এই জাতীয় সরঞ্জাম প্রস্তুত করতে হবে:

- এসিটিলিন সরবরাহের জন্য একটি পায়ের পাতার মোজাবিশেষ এবং এই গ্যাসের সাথে একটি সিলিন্ডার;

- অ্যাসিটিলিন এবং অক্সিজেন হ্রাসকারী;

- অক্সিজেন সরবরাহের জন্য একটি হাতা এবং এটির সাথে একটি সিলিন্ডার;

- মুখপাত্র সহ গ্যাস বার্নার।

ধাতু প্রস্তুতি

এই পর্যায়ে, ময়লা, মরিচা এবং সংরক্ষণের বিদ্যমান চিহ্নগুলি তাদের সংযোগের পয়েন্টগুলিতে পণ্যগুলি থেকে সরানো হয়।এটি করার জন্য, ধাতু জন্য একটি বুরুশ ব্যবহার করুন।

ঢালাই আগে ধাতু পরিষ্কার.

গুরুত্বপূর্ণ বৈশিষ্ট্য

অক্সিজেন-অ্যাসিটিলিন ওয়েল্ডিং ব্যবহারের ফলে প্রাপ্ত সিমের গুণমান এবং নির্ভরযোগ্যতা মূলত কাজের প্রযুক্তির সাথে সম্মতির উপর নির্ভর করে।

সংযোগের কার্যকারিতাকে প্রভাবিত করে এমন তিনটি প্রধান কারণ রয়েছে:

- শিখা শক্তি;

- ফিলার উপাদান ব্যাস;

- ঢালাই কোণ।

অক্সি-অ্যাসিটিলিন ঢালাইয়ের প্রধান বৈশিষ্ট্য:

- যে উপাদান থেকে ঢালাই পণ্য তৈরি করা হয় তার বৈশিষ্ট্যের উপর নির্ভর করে শিখা শক্তি নির্বাচন করা হয়;

- পণ্যগুলি যত ঘন ঢালাই করা হবে, শিখার শক্তি তত বেশি হওয়া উচিত (পাতলা অংশগুলির সাথে তারা বিপরীতটি করে), তবে শক্তি বৃদ্ধির সাথে সাথে গ্যাসের ব্যবহারও বৃদ্ধি পায়;

- সংযুক্ত পণ্যগুলির বেধ বার্নারের কোণকে প্রভাবিত করে (এগুলি যত ঘন হয়, কোণ তত বেশি), বেশিরভাগ অংশের জন্য এটি 10-80 ° হয়;

- অংশগুলিকে উষ্ণ করতে, তাদের বেধ নির্বিশেষে, বার্নারটি 90 ° কোণে নির্দেশিত হয়;

- ফিলার তারের ব্যাস সংযুক্ত উপাদানগুলির বেধের উপর নির্ভর করে (এটি গণনা করতে, মিলিমিটারে অংশটির বেধ অর্ধেক ভাগ করা হয় এবং 1 মিমি যোগ করা হয়);

- বার্নারটি নিজের থেকে বা নিজের দিকে সরানো হয়।

অ্যাসিটিলিন ঢালাইয়ের জন্য সঠিক ফিলার তার বেছে নিন।

ঢালাই জন্য উপাদান প্রস্তুতি

ময়লা এবং মরিচা থেকে পরিষ্কার করা অংশগুলি অবশ্যই ঢালাইয়ের জন্য সঠিকভাবে প্রস্তুত করতে হবে। এটি তাদের সংযোগ করার প্রক্রিয়াটিকে সহজতর করতে এবং দ্রুততর করতে সাহায্য করবে, সেইসাথে একটি ভাল সীম পেতে।

পণ্য প্রস্তুতি নিম্নলিখিত পদক্ষেপ অন্তর্ভুক্ত:

- সম্পাদনা - পণ্য পরিবহন এবং বিতরণের সময় ঘটতে পারে এমন বিকৃতির সংশোধন।

- মার্কআপ. এটি ম্যানুয়াল পরিমাপ যন্ত্রের সাহায্যে বা চিহ্নিতকরণ এবং চিহ্নিতকরণ মেশিনের সাহায্যে বাহিত হয়।

- প্রয়োজন হলে নমনীয়তা।

- কাটা এবং প্রান্ত পরিষ্কার. যোগ করা অংশগুলি সারিবদ্ধ করা আবশ্যক। আপনি তাদের ঠান্ডা (মেশিন টুলস বা ম্যানুয়াল হস্তক্ষেপ ব্যবহার করে), তাপ (বার্নার ব্যবহার করে) কাটতে পারেন।

- নির্মাণ সমাবেশ। সমস্ত উপাদান বিছানো হয় যাতে তারা তাদের স্থানিক অবস্থান নেয় এবং তাদের মধ্যে প্রয়োজনীয় ফাঁক তৈরি হয়। এর জন্য স্ট্যান্ড, কন্ডাক্টর, ক্ল্যাম্পিং ডিভাইস ইত্যাদি ব্যবহার করা হয়।

ঢালাই জন্য পাইপ প্রস্তুতি

ঢালাই প্রক্রিয়া প্রস্তুতি সঙ্গে শুরু হয়। প্রথমত, আপনাকে ইলেক্ট্রোডগুলি চয়ন করতে হবে যার সাথে পাইপগুলি ঝালাই করা হবে। এখানে দুটি নির্বাচনের মানদণ্ড রয়েছে: যে উপাদানটি থেকে ধাতব রড তৈরি করা হয় এবং আবরণ - যে উপাদানটি রডটিকে আবৃত করে।

ধাতব পাইপ ঢালাইয়ের জন্য, ব্যবহারযোগ্য এবং অ-ভোগযোগ্য ইলেক্ট্রোড ব্যবহার করা হয়। প্রথমটিতে, রডটি গলে যায়, দ্বিতীয়টিতে তা হয় না। দ্বিতীয় ক্ষেত্রে, একটি অতিরিক্ত উপাদান ব্যবহার করা হয় - একটি সংযোজনকারী, যা ঢালাই পূরণ করে। অনুশীলন দেখায় যে ভোগ্য ইলেক্ট্রোড সহ পাইপের ঢালাই আজ গার্হস্থ্য পরিস্থিতিতে আরও প্রায়ই ব্যবহৃত হয়। শুধু কারণ এই পথ সহজ.

এখন, ইলেক্ট্রোডের আবরণের জন্য। এখানে বেশ কয়েকটি পদ রয়েছে যেখানে বিভিন্ন একটি প্রতিরক্ষামূলক গঠনের জন্য উপকরণ পৃষ্ঠতল

- রুটাইল।

- এসিড।

- রুটাইল অ্যাসিড।

- সেলুলোসিক।

- রুটাইল-সেলুলোজ।

- মৌলিক।

প্রতিটি অবস্থানের তার সুবিধা এবং অসুবিধা রয়েছে, তাই, নির্বাচন করার সময়, ঢালাই পাইপলাইনের শর্তগুলি বিবেচনায় নেওয়া প্রয়োজন। তবে তাদের মধ্যে একটি সর্বজনীন বিকল্প রয়েছে - এগুলি একটি মৌলিক আবরণ সহ ইলেক্ট্রোড। এই বিভাগে UONI, OZS, VI, EA, NIAT, OZSh এবং কম পরিচিত অন্যান্য ব্র্যান্ডের ইলেক্ট্রোড অন্তর্ভুক্ত রয়েছে। প্রারম্ভিক ওয়েল্ডারদের UONI ইলেক্ট্রোড দিয়ে পাইপ ঢালাই করার পরামর্শ দেওয়া হয়।

আপনি দুটি পাইপ ঢালাই করার আগে, আপনাকে বুঝতে হবে যে বিভিন্ন ধরণের ঢালাই জয়েন্ট রয়েছে।

- এন্ড-টু-এন্ড, যখন দুটি পাইপ একে অপরের বিপরীতে অবস্থিত।

- ওভারল্যাপিং, এইভাবে বিভিন্ন ব্যাসের দুটি পাইপ, বা একই ব্যাসের, সাধারণত সংযুক্ত থাকে, পাইপের মধ্যে শুধুমাত্র একটি প্রসারিত হয়, অর্থাৎ, এর ব্যাস যান্ত্রিকভাবে বৃদ্ধি পায়।

- টি সংযোগ, যখন দুটি পাইপলাইন লম্ব সমতলগুলিতে যুক্ত হয়।

- কর্নার জয়েন্ট, যখন জয়েন্টটি 90 ° এর কম কোণে তৈরি হয়।

যাইহোক, বিকল্প নম্বর এক খুব সহজ বলে মনে হচ্ছে। কিন্তু এর মধ্যেই রয়েছে প্রক্রিয়াটির জটিলতা। প্রথমত, নীচের অবস্থানে এই জাতীয় সীমকে ঢালাই করা ভাল, এটি যখন উপরে থেকে বাট জয়েন্টে ইলেক্ট্রোড খাওয়ানো হয়। দ্বিতীয়ত, প্রাচীরের সম্পূর্ণ বেধে ধাতুটি সিদ্ধ করা প্রয়োজন।

এবং আরও কিছু সহায়ক টিপস।

- পাইপলাইন এবং টিজের বাট ঢালাইয়ের জন্য, 2-3 মিমি ব্যাস সহ ইলেক্ট্রোড ব্যবহার করা ভাল।

- ঢালাই মোড, অর্থাৎ, সেট কারেন্টের মান 80-100 অ্যাম্পিয়ারের মধ্যে হওয়া উচিত। একটি ওভারল্যাপ সঙ্গে ঢালাই যখন, বর্তমান শক্তি 120 A বৃদ্ধি করা আবশ্যক।

- ঢালাইয়ের ভরাট এমন হওয়া উচিত যাতে ধাতুটি পাইপের সমতল থেকে 2-3 মিমি উপরে উঠে যায়।

- আকৃতির পাইপ (বর্গক্ষেত্র) এর ঢালাই পয়েন্টওয়াইসে করা হয়। অর্থাৎ, প্রথমে একটি ছোট অংশ একপাশে, তারপর বিপরীত দিকে, তারপর সংলগ্ন এক এবং তারপর বিপরীত সংলগ্ন অংশে ঝালাই করা হয়। এর পরে, জয়েন্টগুলির একটি সম্পূর্ণ ঢালাই করা হয়। লক্ষ্য হল পাইপটি উত্তপ্ত হওয়ার সাথে সাথে তা বিকৃত হওয়া থেকে রোধ করা।

বৈদ্যুতিক ঢালাই দ্বারা পাইপ ঢালাই আগে, তারা প্রস্তুত করা আবশ্যক। এটি প্রধানত প্রান্তের জন্য। এটি কিভাবে করতে হবে তার ক্রম এখানে।

- পাইপলাইন ইনস্টলেশনের সাথে সম্মতির জন্য জ্যামিতিক মাত্রা পরীক্ষা করা হয়। বিভিন্ন প্রাচীর বেধের পাইপ যুক্ত করা যেতে পারে, যার ফলে একটি পুরু পাইপ ছিদ্র করা যাবে না বা একটি পাতলা পাইপ পুড়ে যাবে।

- পাইপলাইনের ক্রস বিভাগটি বৃত্তাকার হওয়া উচিত, ডিম্বাকৃতি বা অন্যথায় নয়। এটি কেবল ঢালাই জয়েন্টের গুণমান নিশ্চিত করবে এবং প্রক্রিয়াটিকে নিজেই সরল করবে।

- পাইপের দেয়াল অবশ্যই ত্রুটিমুক্ত হতে হবে: ফাটল, ক্রিজ, প্রসারণ ইত্যাদি।

- প্রান্ত কাটা সোজা হতে হবে (90°)।

- প্রান্তগুলি একটি ধাতব চকচকে সুরক্ষিত (একটি ব্রাশ, স্যান্ডপেপার ব্যবহার করে)। পরিষ্কার করা এলাকার দৈর্ঘ্য প্রান্ত থেকে 1 সেন্টিমিটারের কম নয়।

- তেল এবং গ্রীস দাগ, পেইন্ট অপসারণ, কোনো দ্রাবক সঙ্গে শেষ degrease নিশ্চিত করুন.

এবং যদিও UONI ইলেক্ট্রোডগুলি চটুল নয়, অর্থাৎ, এমনকি মরিচাযুক্ত অংশগুলিও তাদের সাহায্যে ঝালাই করা যেতে পারে, যে কোনও ধাতব ত্রুটি সীমের গুণমানকে প্রভাবিত করে। অতএব, পাইপলাইনের প্রান্তগুলি প্রস্তুত করতে একটু সময় নেওয়া মূল্যবান।

অংশ প্রস্তুতি

ঢালাই পাইপের কাজ শুরু করার আগে, সংযোগ তৈরির জন্য প্রান্তগুলি প্রস্তুত করা প্রয়োজন। আমি সবসময় এই ক্রমে এটি করি:

- আমি ইঞ্জিনিয়ারিং সিস্টেম (জল সরবরাহ) এর ডিজাইনে নির্দিষ্ট পরামিতিগুলির সাথে সম্মতির জন্য পাইপগুলি পরীক্ষা করি। নির্দেশের জন্য নিম্নলিখিত পরামিতিগুলির সাথে সম্মতি প্রয়োজন:

- জ্যামিতিক মাত্রা;

- সামঞ্জস্যের শংসাপত্র (বিশেষত পাইপের জন্য যার মাধ্যমে পানীয় জল পরিবহন করা হয়);

- পরিধিতে ত্রুটিগুলির অনুপস্থিতি (পাইপগুলি অবশ্যই পুরোপুরি গোলাকার হতে হবে এবং কাটাতে ডিম্বাকৃতি নয়);

- বেধের ত্রুটিগুলির অনুপস্থিতি (ধাতুর পাইপের দেয়ালগুলি অংশের পুরো দৈর্ঘ্য বরাবর একই হতে হবে);

- রাশিয়ার GOST-তে অন্তর্ভুক্ত প্রয়োজনীয়তার সাথে ধাতুর রাসায়নিক গঠনের সম্মতি (এটি একটি পরীক্ষাগার অধ্যয়নের সময় বা সহকারী নথি থেকে স্পষ্ট করা হয়)।

ঢালাইয়ের আগে একটি পেষকদন্ত দিয়ে পাইপের শেষটি পরিষ্কার করা।

- সংযোগের জন্য পাইপ প্রস্তুত করা হচ্ছে। এটি করার জন্য, আমি ব্যক্তিগতভাবে নিম্নলিখিতগুলি করার পরামর্শ দিই:

- পরীক্ষা করুন যে পাইপের প্রান্তের কাটাটি 90 ডিগ্রি কোণে কঠোরভাবে তৈরি করা হয়েছে;

- একটি ধাতব চকচকে প্রান্তটি পরিষ্কার করুন (সাফ করা এলাকার প্রস্থ কাটা থেকে 10 মিমি পর্যন্ত হওয়া উচিত);

- বাট কমিয়ে দিন, তেল, পেইন্ট, মরিচা ইত্যাদির সমস্ত চিহ্ন মুছে ফেলুন।

একটি সঠিক সংযোগের জন্য, এটি প্রয়োজনীয় যে পাইপের কাটা প্রান্তগুলির খোলার কোণটি প্রায় 65 ডিগ্রি এবং ব্লন্টিং মান 2 মিমি। যদি এটি না হয়, তাহলে শেষ মুখের অতিরিক্ত যন্ত্র সঞ্চালন করা প্রয়োজন।

এই জন্য, বিশেষ bevelers, grinders এবং trimmers ব্যবহার করা হয়। বড় ব্যাসের পাইপলাইন ডিজাইনকারী বিশেষজ্ঞরা মিলিং মেশিন বা বিশেষ প্রস্তুতি পদ্ধতি (প্লাজমা বা গ্যাস কাটার) ব্যবহার করেন।

পাইপের প্রান্তগুলি প্রক্রিয়াকরণের জন্য সরঞ্জামগুলি যে কোনও নবীন কারিগরকে তার কাজে সহায়তা করবে।

গ্যাস ঢালাই বৈশিষ্ট্য

অক্সি-অ্যাসিটিলিন ঢালাইয়ের তিনটি প্রধান পরামিতি রয়েছে যা চূড়ান্ত ফলাফলের গুণমানকে প্রভাবিত করে। এটি আগুনের শক্তি (শিখা), এটি সেই কোণ যেখানে বার্নারটি ঢালাইয়ের পৃষ্ঠে অবস্থিত, ব্যবহৃত ফিলার রডের ব্যাস।

বার্নার শিখার শক্তি ধাতুর থার্মোফিজিক্যাল বৈশিষ্ট্য এবং ঢালাই করা ওয়ার্কপিসগুলির বেধের উপর নির্ভর করে নির্বাচন করা হয়। নির্ভরতা নিম্নরূপ: অংশগুলি যত ঘন, তাদের ধাতুর তাপ পরিবাহিতা এবং গলে যাওয়া তাপমাত্রা তত বেশি, বার্নার শিখার শক্তি তত বেশি হওয়া উচিত।পরেরটি গ্যাস মিশ্রণের প্রবাহ হার দ্বারা নির্ধারিত হয়। প্রবাহ যত বেশি, শক্তি তত বেশি। প্রতিটি ধরনের ধাতুর জন্য, তার নিজস্ব শক্তি সূচক নির্বাচন করা হয়। সূত্র আছে যার দ্বারা এটি নির্ধারিত হয়। প্রধান নির্ভরতা ঢালাই করা workpieces বেধ হয়.

- লৌহঘটিত ধাতুর জন্য (ইস্পাত এবং ঢালাই লোহা), শক্তি পরিসীমা (100-150) n, যেখানে n হল অংশটির পুরুত্ব।

- অ লৌহঘটিত ধাতুর জন্য, উদাহরণস্বরূপ, তামার জন্য, পরিসীমা হল (150-200) n।

শিখার শক্তি, সেইসাথে গ্যাসের খরচ, পরিমাপের একটি ইউনিট রয়েছে - l / h।

বার্নারের প্রবণতার কোণ হিসাবে, এটি যুক্ত হওয়া পণ্যগুলির বেধের উপর নির্ভর করে পরিবর্তিত হয়। উদাহরণস্বরূপ, যদি বেধ 1 থেকে 15 মিমি পরিসরে পরিবর্তিত হয়, তবে প্রবণতার কোণটি 10 থেকে 80 ° পর্যন্ত পরিবর্তিত হবে। এবং ধাতুটি যত ঘন হবে, প্রবণতার কোণ তত বেশি হবে। তবে ঢালাইয়ের একেবারে শুরুতে, প্রবণতার সর্বাধিক কোণ বজায় রাখা প্রয়োজন, এমনকি 90 ° পর্যন্ত, কারণ এই মানটিতে যুক্ত হওয়া অংশগুলি দ্রুত উত্তপ্ত হবে এবং ওয়েল্ড পুলটি দ্রুত তৈরি হবে।

ফিলার রডের ব্যাসও ওয়ার্কপিসের বেধের উপর নির্ভর করে নির্বাচিত হয়। সংজ্ঞা সূত্রটি সহজ: অর্ধেক বেধ প্লাস এক মিলিমিটার। উদাহরণস্বরূপ, যদি 4 মিমি পুরুত্বের অংশগুলিকে একত্রে ঢালাই করা হয়, তবে তাদের সংযোগ করার জন্য 3 মিমি ব্যাসের একটি সংযোজন প্রয়োজন।